研发

实验报告003

人工机器人工作流定位商店和田

扎赫纳实验室团队去年一直关注AEC行业反复出现的挑战:将复杂数字几何化为物理结构提供这类结构的挑战往往导致工程流程创新、商店制造和现场安装

解决特殊部件装配复合角的挑战, 我们部署机器人支持焊接过程 通过机器人辅助焊接倡议机器人能直接工作3D定位数据, 表示我们不需要使用jigs或其他补充指令提高生产时间和装配精度

现场应用Surveillink实时通信流程,允许使用3D数字定位数据定向安装这使得更容易确保部件在集成期间正确定位,方法是同步数位模型中工程师所见内容与现场机组人员可现场测量内容

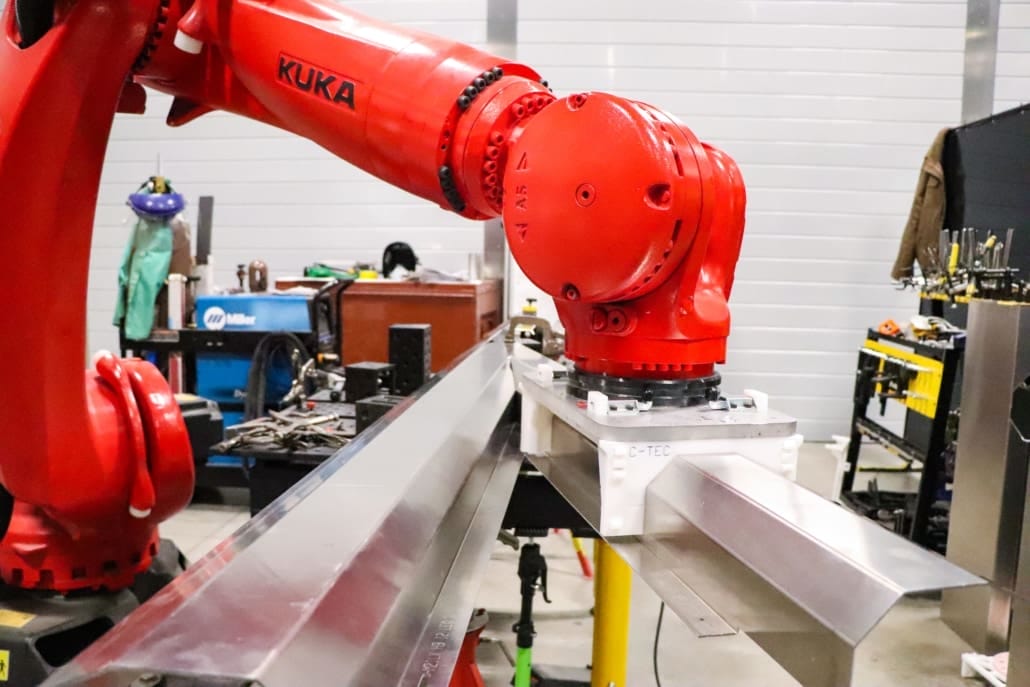

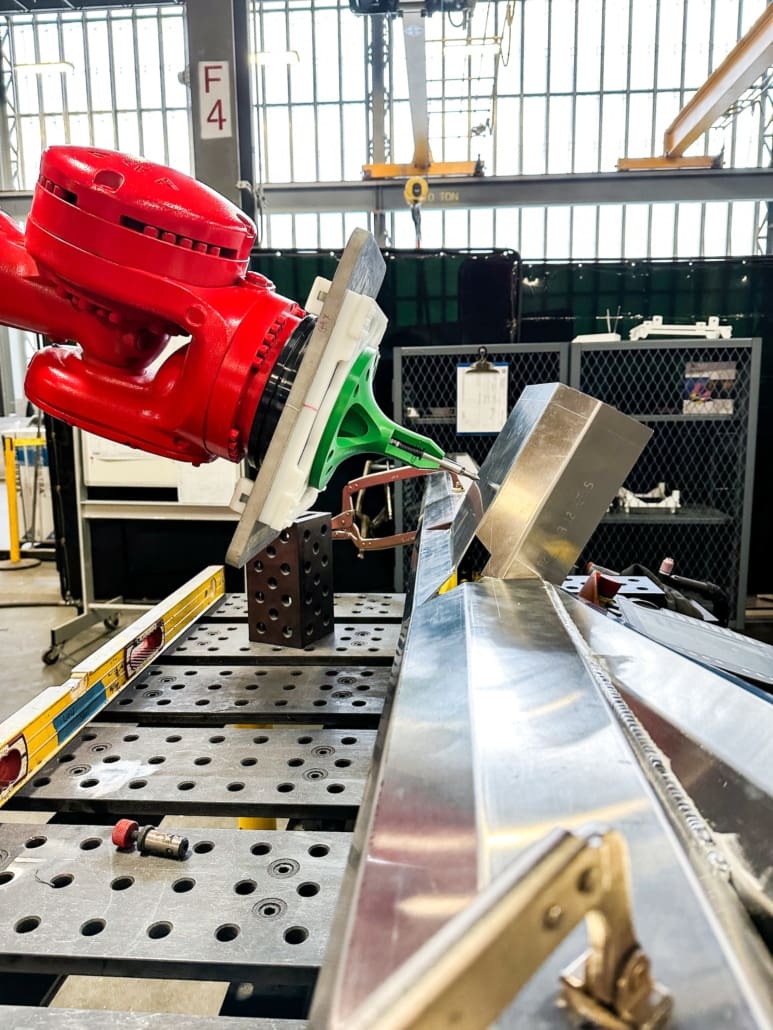

机器人辅助焊接

测试机器人辅助焊接流程

乘员定期制作多复杂集成组合复杂时所有分片关系都独特并由复合角度组成现场风险最高 当这些复杂组件交付现场 安装低建设容度传统上,组装部件是流程中劳力密集度最高的部分,因为定位复杂组件所有部件需要一套广泛的指令,包括:

- 3D定位数据表格

- 二维绘图集描述三维位置

- gs定位

成百上千个集成独特复合角度时,这便成了一项宏大任务,因为它需要等量的局部拼图和指令翻译三维定位

微博1:传统复杂汇编工作流与机器人辅助汇编工作流比较

PHOTOA亚博app 手机客户端下载扎格纳公司2022年 Labs团队部署两个工作流帮助商店员工部分定位焊接和焊接集质量控制开发这些工作流程即机器人辅助焊接和机器人辅助质量控制是为了响应项目内复杂定位和焊接任务高需求较早迭代机器人辅助焊接突出人机器人协作的独特契机

对比全自动化工作流单点运行,该工作流向机器人程序引入用户驱动依赖用户循环程序接收提示加载部件、驱动部件焊接位置和焊接位置

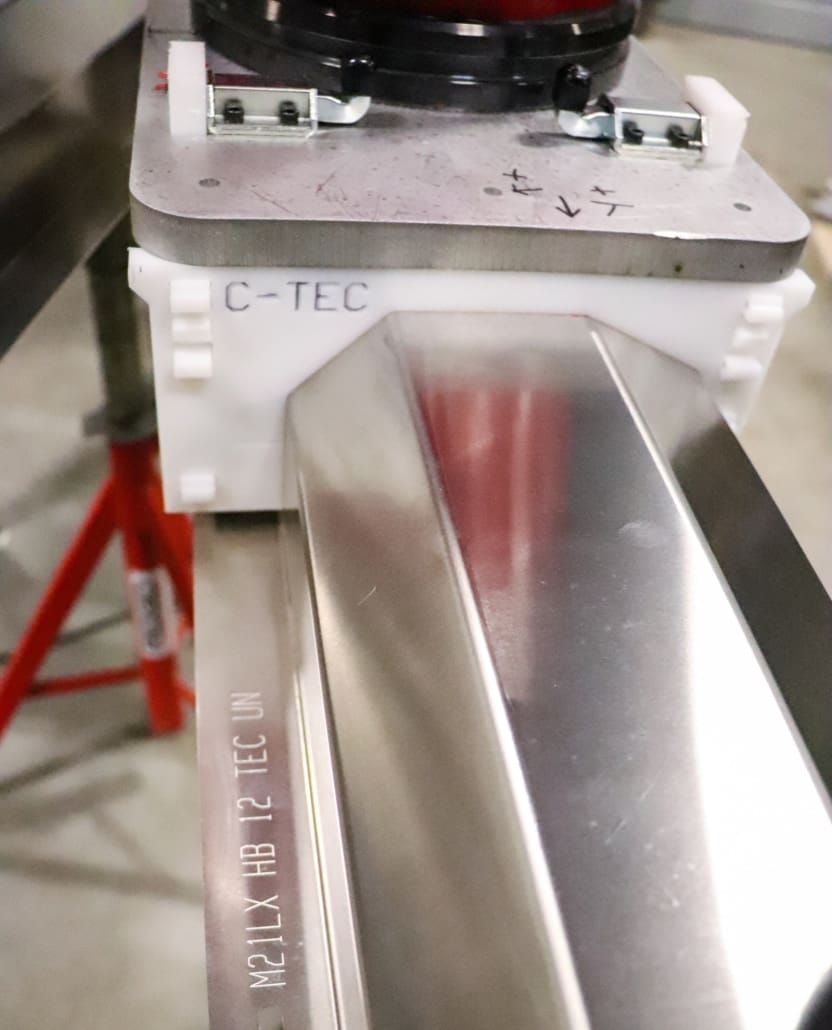

微博2:质量控制定位端效果器

PHOTOA亚博app 手机客户端下载扎格纳公司每种独特集配有专门的焊接和质量控制程序设计工作流程允许用户很容易地置换定位和质量控制程序定位端效果器设计中所有独有部件登录机器人工作空间,而质量控制端点设计为验证焊接部件定位精度2

进程消除了制作局部拼接指令的必要性,同时消除了使用磁带测量器和角查找器验证部件位置的必要性

微博3:复合组件基于吉格焊接常返回正确校验维度,而第三平面方向仍然不正确机器人辅助定位确保正确三维定位

PHOTOA亚博app 手机客户端下载扎格纳公司复杂组件需要高精度、高质量和性能工作流允许从数字模型向装配空间直接传递定位数据,减少误译汇编信息的风险,因为从3D到2D和2D到3D都引入高误译风险常用用磁带校验维值并获取正确校验维度时有误位置(Fig)3级

机器人辅助工作流允许3D对象从数字空间直接通信到机器人臂物理空间

通过指令定位数据集程序使用机器人,我们将高风险布局过程与机器人程序嵌入指令自动化机器人辅助工作流消除对拼法制作和纸张指令的需求,指令汇编和质量控制过程

微博4:机器人辅助焊接机制物理组件

PHOTOA亚博app 手机客户端下载扎格纳公司机器人辅助焊接和机器人辅助质量控制迄今已产生高精度组件,不做更多重构去除jig制作过程还比标准jig基础法减少了四倍装配时间嵌入指令机器人程序还允许我们减少纸张用于独特集指令

survelink:现场更新

现代软件提供的设计和工程工具集的改进使建筑设计发生革命性变化,但也导致项目执行中增加复杂问题项目执行状态起伏不定 数据筒仓随这些改进产生 各种项目范围冲突 当物理组件带入现场亚博足球玩法同时 建设工具软件开发速度减慢 无法跟上设计能力快速扩展这往往导致创新设计停止传统项目交付方法

挑战的一个构件是监听建设项目状态的频率现时构造状态不定期间隔,大量时间往往介于活动与验证测量之间为了避免软件复杂设计与人工环境相碰撞的可能性,应频繁捕获建楼状态允许快速识别问题并相应重新标定计划,类似于CNC控制系统使用计量算适配法

点由总站测量流出时,位置与个人坐标系比较偏差计算并显示即时反馈简单零出值定位元素

survelink工具允许数字模型与物理构造网站通过平板或手机实时通信

连接数字和物理,SurveyLink分三大构件:

- 点云捕捉

- 数字模型和容错

- 现场全站测量和 web应用将部件驱动到3D模型位置

2021年,我们展示过程及其好处前一Survelink特征展示技术并精简复杂设计安装

Survelink安装于最近完工的丝带树冠项目西Scottsdale市中心设计由湖Flato.

微博6:完成丝带树冠项目 由LakeFlato设计 西斯科特斯代尔市中心

PHOTOA亚博app 手机客户端下载扎格纳公司在树冠项目中,锚和浦林成员都处于独特的复合角建设过程使用Surveilink调和自建扫描数字模型假设我们从标称模型位置出发 结构上的任何偏差都只能复加Surveilink允许我们扫描管子并调整设计模型以适应自建条件

微博7:安装者标注连接数字模型通过ServeLink连接的斜线

PHOTOA亚博app 手机客户端下载扎格纳公司第一,锚定使用小拼图提供索引回溯模型7点7分

微博8: 位置3/4CD

PHOTOA亚博app 手机客户端下载扎格纳公司微博9:安装管道锚附加

PHOTOA亚博app 手机客户端下载扎格纳公司判定立体CD studs8号管道锚附加物9点9分

微博10:调查链接网模型树冠

PHOTOA亚博app 手机客户端下载扎格纳公司微博11:建设时树冠

PHOTOA亚博app 手机客户端下载扎格纳公司微博12:填充丝带树冠

PHOTOA亚博app 手机客户端下载扎格纳公司端端阶段可见Web模型建材期间11)和完整结构12

SurveyLink努力利用数月协调并缩短校正时间至数日,向现场提供清晰模型访问并绘制真实世界条件继续开发SurveyLink 通过智能工具将隐形数字模型带入物理世界

下一步步骤

以提供新需求低建筑容度项目为名成功主要归结于两个因素:决心保持前沿技术并拥有能带回数代建筑金属工作经验的劳动力

令我们兴奋的是这些新方法促进前卫设计与前沿技术、机器人和人与数字物理空间团队之间的更大协作

if you'd to讨论建设的未来, 我们很乐意听到你的消息

费多拉帽摄影

费多拉帽摄影

Andre Sigur+QARKO图片

Andre Sigur+QARKO图片

Photo Natho KUBOTA

Photo Natho KUBOTA

创用CC授权4.

创用CC授权4.